La manutenzione macchinari industriali è un’attività essenziale per mantenere alte produttività e sicurezza. Se viene svolta con regolarità e con gli strumenti giusti, riduce le fermate non programmate e limita i costi legati a guasti e pulizie straordinarie. In molti casi, una buona manutenzione parte da un punto semplice: tenere macchine e ambienti di lavoro puliti, ogni giorno.

In questa guida vediamo come scegliere una soluzione di aspirazione utile alla manutenzione, in base a materiali, processi e normative.

Scegliere la potenza giusta per la manutenzione macchinari industriali

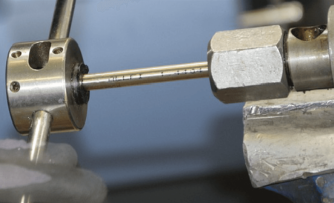

Olio, trucioli, sfridi, polveri e liquidi: ogni reparto produce residui diversi e richiede un approccio specifico. In alcune aziende serve una pulizia continua durante la produzione. In altre, la manutenzione avviene a fine turno o in finestre programmate. In entrambi i casi, l’aspirazione industriale è uno strumento concreto per mantenere gli impianti efficienti e ridurre i tempi di fermo.

Scegliere la soluzione in base ai materiali da aspirare

- Polveri (fini in sospensione; tossiche; esplosive)

- Solidi (residui metallici, grani, pietre, vetri rotti, ceramica, ecc.)

- Liquidi (acqua, oli, emulsioni, lubrificanti)

- Fumi (fumi di saldatura, particelle nebulizzate)

Questa analisi è decisiva perché influenza filtrazione, accessori, contenitore, sistemi di separazione e modalità di scarico. Una scelta corretta rende più semplice la manutenzione macchinari industriali e riduce gli interventi ripetuti.

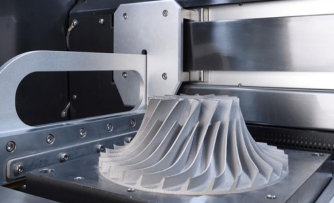

Ottimizzare il processo produttivo con l’aspirazione industriale

Un vantaggio spesso sottovalutato è che, in molti casi, l’aspirazione non serve solo a pulire. Può anche aiutare a recuperare materiali riutilizzabili. Nella meccanica, per esempio, la possibilità di raccogliere e filtrare l’olio da taglio permette di ridurre sprechi e costi di reintegro. In pratica, una manutenzione più rapida e ordinata si traduce in tempo risparmiato e in un impianto più stabile.

Le applicazioni possono essere molto diverse: prevenire contaminazioni in ambito agroalimentare, pulire quadri elettrici in fonderia, gestire interventi ordinari e straordinari nelle aree produttive. In tutti questi scenari, una soluzione robusta e adeguata al materiale aspirato rende la manutenzione macchinari industriali più semplice e più prevedibile.

Sicurezza e normative: quando serve ATEX

La manutenzione non riguarda solo l’efficienza, ma anche la sicurezza. In alcuni ambienti, soprattutto dove possono formarsi atmosfere potenzialmente esplosive, la scelta dell’aspiratore deve rispettare le normative in vigore. In questi casi entrano in gioco gli aspiratori certificati ATEX, progettati per lavorare in aree a rischio specifico e contribuire a un ambiente di lavoro più sicuro.

La valutazione dipende dal materiale aspirato, dal processo e dalla classificazione dell’area. Se operi in settori con requisiti stringenti, è importante verificare in modo puntuale la soluzione più adatta.

Perché scegliere un aspiratore industriale per la manutenzione?

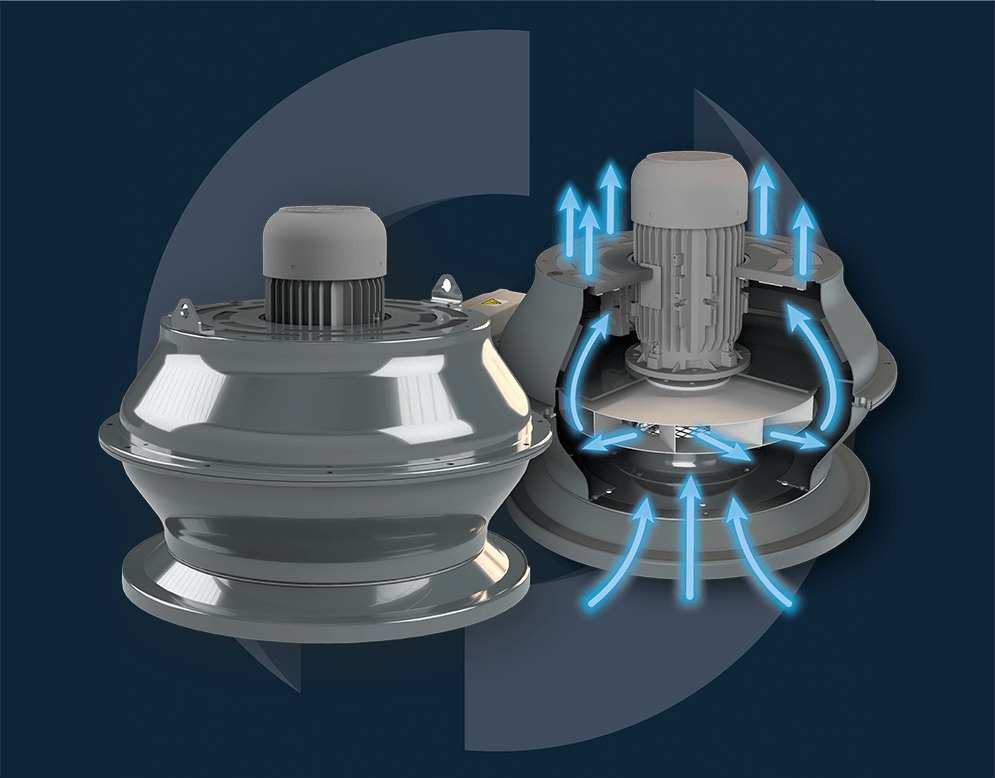

Un aspiratore industriale non è un semplice strumento di pulizia. Se selezionato correttamente, diventa una parte del metodo di manutenzione macchinari industriali: aiuta a contenere i residui, a mantenere costante la qualità del lavoro e a ridurre il rischio di fermo impianto. La differenza la fanno robustezza, filtrazione, ergonomia e accessori, insieme alla possibilità di configurare la soluzione in base al reparto e al tipo di residuo.

Se vuoi partire da una panoramica delle soluzioni disponibili, puoi consultare la nostra gamma di aspiratori industriali e individuare la tipologia più adatta al tuo contesto operativo.